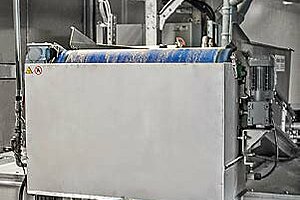

Franz Moser – pozyskiwanie drewna: suszarnia taśmowa Stela jako centralna część autonomicznej ogólnej koncepcji energetycznej. Przed granulacją trociny należy odpowiednio wysuszyć. Wielu producentów, w tym nowicjusz Franz Moser, opiera się na dziesięcioletnim doświadczeniu stela Laxhuber z Massing/Niemcy. Nowa suszarnia taśmowa nie tylko pracuje szczególnie energooszczędnie dzięki przemyślanemu systemowi odzysku ciepła, ale także samooczyszcza się dzięki specjalnemu systemowi przetwarzania kondensatu.

Od początku roku Franz Moser w Neumarkt w Styrii produkuje około 30 000 ton pelletu rocznie z lokalnych odpadów drzewnych przy wykorzystaniu autonomicznego źródła energii. „Nasze dostawy surowców są bardzo niezawodne. 80% naszych surowców pochodzi z specjalnie do tego celu wyprodukowanych zrębków drzewnych. Dlatego zakupione zrębki odgrywają niewielką rolę w zaopatrzeniu w surowce” – pojaśnia założyciel firmy Franz Moser. Przedsiębiorca leśny rozpoczął działalność związaną z biomasą w 2007 r. i od tego czasu produkuje około 2000 m3 zrębków drewna dziennie z i dla regionu. Z biegiem lat nawiązano ścisłą współpracę z okolicznymi rolnikami i przedsiębiorstwami leśnymi, co przynosi korzyści firmie Moser w stale pogarszającej się sytuacji surowcowej. Od 2013 roku Moser przeniósł swoją produkcję na teren naprzeciwko dworca kolejowego Neumarkt, w bezpośrednim sąsiedztwie kolei. „Nasz biznes działa przez cały rok. Jednak największe spożycie występuje w miesiącach zimowych. „To wymaga powierzchni magazynowej” – pojaśnia przedsiębiorca.

6 000 gospodarstw domowych jest w końcowej fazie budowy

Firma Moser zainwestowała około 20 milionów euro w budowę swojej nowej fabryki pelletu. Austriacki przedsiębiorca nie jest jednak w tym osamotniony. Według grupy zainteresowanych producentów proPellets Austria, jedenaście nowych linii pelletu zostanie uruchomionych tylko do 2024 r. W sumie branża inwestuje obecnie około 250 milionów euro w rozbudowę krajowego zaopatrzenia w energię za pomocą pelletu. W końcowej fazie rozbudowy i przy pełnej wydajności fabryka pelletu Moser może produkować do 90 000 ton pelletu rocznie. Odpowiadałoby to zapotrzebowaniu na ogrzewanie około 16 000 gospodarstw domowych. „Jednak już teraz działamy ekonomicznie, nawet przy obecnych niższych wolumenach produkcji. Naszym celem jest zrównoważony rozwój. Aby zwiększyć wolumen produkcji, potrzeba więcej surowca, a przede wszystkim pracowników” – mówi Moser, mówiąc o strategii rozwoju firmy.

100% stabilna produkcja

Jesienią 2020 roku firma Moser rozpoczęła planowanie nowego zakładu i prowadzenie wstępnych rozmów z dostawcami. „Oprócz firmy Salmatec jako dostawcy prasy do pelletu (patrz artykuł na stronach 16–17) szybko stało się dla nas jasne, że w kwestii suszenia chcemy zaufać stela Laxhuber” – wspomina Moser, dodając: „Przede wszystkim przekonała nas koncepcja energetyczna, zaprezentowana w ramach projektu.” Moser zainwestował także w bezpieczeństwo energetyczne nowej fabryki pelletu. Łącznie na dachu hali produkcyjnej znajduje się już 1 MW mocy zainstalowanej energii elektrycznej w postaci instalacji fotowoltaicznych. Kolejne 1,35 MW jest dostarczane przez dwanaście generatorów na gaz drzewny. „Wykorzystujemy całe ciepło odpadowe wytwarzane w systemie z gazogeneratorów drewna i elektrociepłowni i dostarczamy je bezpośrednio do naszej suszarni. Oznacza to, że w danym miejscu nie dochodzi do strat cennej energii. Cały cykl energetyczny pozostaje zamknięty” – pojaśnia Tobias Latein, kierownik sprzedaży w stela Laxhuber.

Energia

„Pelletowanie odbywa się w ciągu tygodnia. Suszarnia działa jednak 24 godziny na dobę, dzięki czemu ciepło odpadowe wytwarzane przez elektrociepłownię jest odpowiednio wykorzystywane” – relacjonuje Moser.

O jedną trzecią mniejsze zużycie energii

Niskotemperaturowa suszarnia taśmowa typ BTU zainstalowana w Moser jest wyposażona w opatentowaną przez firmę Stela technologię RecuDry. System odzysku ciepła jest wdrażany w Stela od wielu lat i jest już stosowany w większości wniosków i projektów: „Temat energii jest centralny dla wszystkich naszych klientów. Nasz system RecuDry odpowiada przede wszystkim na pytania dotyczące wydajności. Nasz system z odzyskiem ciepła pozwala zaoszczędzić ponad 35% zapotrzebowania na energię cieplną” – pojaśnia Latein. Wydajność parowania suszarki Moser wynosi 3,5 tony wody na godzinę. Dla porównania: bez systemu RecuDry wartość ta wyniosłaby mniej niż 2,2 t na godzinę – przy takim samym zapotrzebowaniu na ciepło. „Oczywiście inwestycje w technologię są odpowiednio wyższe. Jednak dzięki znacznemu zmniejszeniu zużycia energii inwestycje zwracają się po dwóch, trzech latach” – pojaśnia Latain.

Automatyczne czyszczenie zwiększa produktywność i dostępność

Cechą szczególną firmy Moser jest surowiec. Firma wykorzystuje nie tylko zrębki i trociny w różnych proporcjach, Moser dodaje do pelletu również drewno modrzewiowe w proporcji około 10%. W młynie młotkowym na mokro cały materiał jest najpierw homogenizowany, a następnie równomiernie rozprowadzany przez pośredni silos na mokre sebki za pomocą dwóch ślimaków rozprowadzających na perforowanej taśmie suszącej o szerokości 6,2 m, aż do osiągnięcia ustawionej grubości warstwy nasypowej. Suszarnia taśmowa posiada jednak pewne udoskonalenia techniczne: Jednym z nich jest dwumodułowy system suszenia. W module RecuDry powietrze suszące w tylnej części suszarki jest nasycane, a następnie ponownie wykorzystywane w przedniej części suszarki za pomocą modułu kondensacyjnego do ogrzania zasysanego świeżego powietrza. Cyrkulacja powietrza suszącego poprzez krzyżowy wymiennik ciepła jest jednym z głównych powodów szczególnie energooszczędnej pracy całego systemu suszenia. Wyjątkową zaletą stela jest także obróbka kondensatu. Początkowo kondensat z kwasem jest neutralizowany w zwartym systemie i przetwarzany za pomocą biocydu, aby zapobiec działaniom biotycznym. Filtr taśmowy oczyszcza ciecz z zawiesin i innych zanieczyszczeń. Oczyszczony kondensat wykorzystuje się następnie do czyszczenia modułów odzysku ciepła. „Proces ten odbywa się w pełni automatycznie, bez jakiejkolwiek ręcznej interwencji. „Ciągłe czyszczenie modułów z jednej strony znacznie poprawia wydajność, a z drugiej zwiększa dostępność, ponieważ nie są potrzebne przerwy na czyszczenie” – mówi Latein o zaletach specjalnej funkcji stela.

Źródło: Holzkurier nr 26 z 29.06.2023, tekst i zdjęcia: Raphael Kerschbaumer