Franz Moser - Der Hackschnitzler: stela Bandtrockner als zentraler Teil eines in sich geschlossenen Gesamtenergiekonzepts

Sägespäne möchten vor der Pelletierung auch entsprechend getrocknet werden. Viele Produzenten, so auch der Branchenneueinsteiger Franz Moser, vertrauen dabei auf die jahrzehntelange Expertise von stela Laxhuber, Massing/DE. Der neue Bandtrockner arbeitet durch ein ausgeklügeltes Wärmerückgewinnungssystem nicht nur besonders energieeffizient, sondern reinigt sich durch eine spezielle Kondensataufbereitung auch quasi von selbst.

Seit Jahresbeginn produziert Franz Moser in Neumarkt in der Steiermark rund 30.000 t/J Pellets aus lokalen Energie- und Resthölzern. „Unsere Rohstoffversorgung ist gesichert. 80 % unseres Rohmaterials stammen aus dem eigens dafür produzierten Hackgut. Zugekaufte Späne spielen in unserer Rohstoffversorgung somit nur eine untergeordnete Rolle“, erklärt Unternehmensgründer Franz Moser. Der Forstunternehmer stieg 2007 erstmals in das Biomassegeschäft ein und produziert seither rund 2000 Srm/Tag Hackschnitzel aus und fürdie Region. Über die Jahre sind dabei gefestigte und partnerschaftliche Beziehungen mit den umliegenden Waldbauern und Forstbetrieben entstanden, die Moser in einer sich laufend weiter zuspitzenden Rohstoffsituation zugutekommen. Seit 2013 hat Moser seinen Betriebsstandort gegenüber dem Neumarkter Bahnhof und damit direkt neben die Gleise verlagert. „In unserem Geschäft wird das ganze Jahr über produziert. Der Verbrauch konzentriert sich aber auf die Wintermonate. Dafür braucht man Lagerflächen“, informiert der Unternehmer.

16.000 Haushalte im Endausbau

Rund 20 Mio. € investierte Moser in den Bau seines neuen Pelletierwerks. Damit ist der Unternehmer in Österreich jedoch nicht alleine. Laut Angaben des Interessenverbandes proPellets Austria sollen allein bis 2024 elf neue Pelletsanlagen an den Start gehen. Insgesamt investiert die Branche derzeit rund 250 Mio. € in den Ausbau der heimischen Energieversorgung durch Pellets. In der Endausbaustufe und unter Vollauslastung könnte Mosers Pelletierwerk bis zu 90.000 t/J Pellets produzieren. Dies würde umgerechnet dem thermischen Wärmebedarf von rund 16.000 Haushalten entsprechen. „Wir arbeiten jedoch auch unter unseren aktuellen niedrigeren Produktionsmengen bereits wirtschaftlich. Unser Ziel ist es, auf einer nachhaltigen Basis zu wachsen. Für höhere Produktionsmengen braucht es mehr Rohstoff und vor allem auch Mitarbeiter“, gibt Moser einen Einblick in die Wachstumsstrategien des Unternehmens.

100 % nachhaltige Produktion

Mit der Planung des neuen Werks und den ersten Ausrüstergesprächen begann Moser im Herbst 2020. „Neben Salmatec als Pressenund Anlagenlieferant (siehe Beitrag S. 16 bis 17) war uns schnell klar, dass wir beim Thema Trocknung auf stela Laxhuber vertrauen wollen“, erinnert sich Moser zurück und ergänzt: „Vor allem das vorgestellte Energiekonzept für den Standort hat uns vollends überzeugt.“ In die Energieversorgung am Standort investierte Moser auch bereits vor dem neuen Pelletswerk. Insgesamt 1 MW installierte elektrische Leistung befindet sich bereits auf den Hallendächern in Form von PV-Anlagen. Weitere rund 1,35 MW kommen durch zwölf Holzvergaser hinzu. „Wir nutzen die gesamte im System anfallende Abwärme der Holzvergaser und BHKW und führen sie direkt unserem Trockner zu. Damit geht nichts an wertvoller Energie am Standort verloren. Der gesamte Energiekreislauf bleibt geschlossen“, erklärt Tobias Latein, Vertriebsleiter bei stela Laxhuber.

Energie

„Pelletiert wird unter der Woche. Der Trockner läuft jedoch rund um die Uhr durch, damit die anfallende Abwärme der BHKW auch entsprechend verbraucht wird“, informiert Moser.

Ein Drittel weniger Energieverbrauch

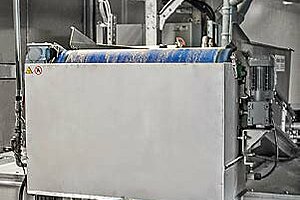

Der bei Moser installierte Niedertemperatur-Bandtrockner des Typs BTU ist mit der von stela patentierten RecuDry-Technologie ausgestattet. Das System zur Wärmerückgewinnung hat sich bei stela über die Jahre hinweg etabliert und findet bereits in der Mehrzahl der Anfragen und Projekte Anwendung: „Das Thema Energie ist bei all unseren Kunden ganz zentral. Unser RecuDry-System liefert hier vor allem Antworten auf Fragen rund um das Thema Effizienz. Mehr als 35 % des thermischen Energiebedarfs werden durch unser System mit Wärmerückgewinnung aktiv eingespart“, erklärt Latein. Die Verdampfungsleistung des Trockners bei Moser beträgt 3,5 t Wasser pro Stunde. Zum Vergleich: ohne RecuDry-System würde dieser Wert bei unter 2,2 t/h Stunde liegen – und das bei gleichem Wärmebedarf. „Natürlich ist das Investment in die Technologie entsprechend höher. Durch den deutlich verringerten Energieverbrauch rechnet es sich jedoch bereits nach zwei bis drei Jahren“, informiert Latein.

Automatische Reinigung erhöht Leistung und Verfügbarkeit

Eine Besonderheit findet sich bei Moser im Rohmaterial. Nicht nur, dass der Steirer sowohl Hackgut als auch Sägespäne in unterschiedlichen Mischverhältnissen verwendet – bei Moser wird auch Lärchenholz in einem Ausmaß von rund 10 % den Pellets beigemengt. In einer Nasshammermühle wird das gesamte Material zunächst homogenisiert, ehe es über den Zwischenschritt Nassspansilo gleichmäßig mithilfe zweier Verteilschnecken auf dem 6,2 m breiten, perforierten Trocknungsband verteilt wird, bis sich die eingestellte Schüttdicke einstellt. Innerhalb des Bandtrockners befinden sich jedoch einige technische Raffinessen: Eine davon ist das Zwei-Modul-Prinzip der Trocknungsanlage. Dabei wird im RecuDry-Modul die Trocknungsluft im hinteren Bereich des Trockners aufgesättigt und anschließend im vorderen Bereich wieder mithilfe des Kondensationsmoduls zum Aufheizen der angesaugten Frischluft verwendet. Diese Zirkulation der Trocknungsluft durch einen Kreuzstromwärmetauscher ist einer der Hauptgründefür die besonders energieeffiziente Fahrweise der gesamten Trocknungsanlagen. Ein Alleinstellungsmerkmal von stela findet sich zudem in der Kondensataufbereitung. Das eingangs noch saure Kondensat wird in einer kompakten Anlage neutralisiert und mit einem Biozid zur Vermeidung biotischer Aktivitäten aufbereitet. Ein Bandfilter reinigt die Flüssigkeit von Schwebstoffen und anderen Verunreinigungen. Das gereinigte Kondensat wird anschließend zur Reinigung der Wärmerückgewinnungsmodule verwendet. „Dieser Prozess passiert vollautomatisch ohne jegliches manuelles Eingreifen. Durch die konstante Reinigung der Module wird einerseits die Leistung deutlich verbessert und andererseits die Verfügbarkeit erhöht, da keine Reinigungspausen notwendig sind“, weiß Latein um die Vorteile der stela- Besonderheit.

Quelle: Holzkurier Ausgabe 26 vom 29.06.2023, Text und Fotos von Raphael Kerschbaumer